DISPOSICIONES administrativas de carácter general que establecen los Lineamientos de Seguridad Industrial, Seguridad Operativa y Protección al Medio Ambiente, para el expendio simultáneo de Petrolíferos y/o Gas Natural.

Al margen un sello con el Escudo Nacional que dice: Estados Unidos Mexicanos.- Agencia Nacional de Seguridad Industrial y de Protección al Medio Ambiente del Sector Hidrocarburos.

LUIS REYNALDO VERA MORALES, Director Ejecutivo de la Agencia Nacional de Seguridad Industrial y de Protección al Medio Ambiente del Sector Hidrocarburos, con fundamento en el Transitorio Décimo Noveno, segundo párrafo, del Decreto por el que se reforman y adicionan diversas disposiciones de la Constitución Política de los Estados Unidos Mexicanos, en Materia de Energía, publicado en el Diario Oficial de la Federación el 20 de diciembre de 2013, y en los artículos 1o., 2o., 3o., fracción XI, incisos c. d. y e., 5o., fracciones III, IV, VI y XXX, 6, fracción I, incisos a) y d), 27 y 31, fracciones II, IV y VIII, de la Ley de la Agencia Nacional de Seguridad Industrial y de Protección al Medio Ambiente del Sector Hidrocarburos; 95 y 129 de la Ley de Hidrocarburos; 1o., 2o., fracción I, 17, 26 y 32 Bis de la Ley Orgánica de la Administración Pública Federal; 4o. de la Ley Federal de Procedimiento Administrativo; 1o., fracciones I y II, 2o., fracción XXXI, inciso d), y segundo párrafo, 5o., fracción I, 41, 42, 43, fracción VIII, y 45 Bis, párrafo segundo del Reglamento Interior de la Secretaría de Medio Ambiente y Recursos Naturales y 1o., 3o., fracciones I, V, VIII y XLVII del Reglamento Interior de la Agencia Nacional de Seguridad Industrial y de Protección al Medio Ambiente del Sector Hidrocarburos, y

CONSIDERANDO

Que el 20 de diciembre de 2013, se publicó en el Diario Oficial de la Federación el Decreto por el que se reforman y adicionan diversas disposiciones de la Constitución Política de los Estados Unidos Mexicanos, en Materia de Energía, en cuyo artículo Décimo Noveno Transitorio se ordena al Congreso de la Unión la creación de la Agencia Nacional de Seguridad Industrial y de Protección al Medio Ambiente del Sector Hidrocarburos como un órgano administrativo desconcentrado de la Secretaría de Medio Ambiente y Recursos Naturales, con autonomía técnica y de gestión, con atribuciones para regular y supervisar, en materia de Seguridad Industrial, Seguridad Operativa y protección al medio ambiente, las Instalaciones y actividades del Sector Hidrocarburos, incluyendo las actividades de desmantelamiento y abandono de Instalaciones, así como el control integral de residuos.

Que el 11 de agosto de 2014, se publicó en el Diario Oficial de la Federación la Ley de la Agencia Nacional de Seguridad Industrial y de Protección al Medio Ambiente del Sector Hidrocarburos, en la cual se establece que la Agencia tiene por objeto la protección de las personas, el medio ambiente y las Instalaciones del Sector Hidrocarburos, por lo que cuenta con atribuciones para regular, supervisar y sancionar en materia de Seguridad Industrial, Seguridad Operativa y protección al medio ambiente las actividades del Sector, considerando aspectos preventivos, correctivos y de remediación en casos de Emergencias.

Que la Ley de la Agencia Nacional de Seguridad Industrial y de Protección al Medio Ambiente del Sector Hidrocarburos establece, entre otras, las atribuciones de esta Agencia para: a) Emitir las bases y criterios para que los Regulados adopten las mejores prácticas de Seguridad Industrial, Seguridad Operativa y de protección al medio ambiente que resulten aplicables a las actividades del Sector Hidrocarburos, y b) Regular a través de lineamientos, directrices, criterios u otras disposiciones administrativas de carácter general necesarias en las materias de Seguridad Industrial, Seguridad Operativa y protección del medio ambiente.

Que el 11 de agosto de 2014, se publicó en el Diario Oficial de la Federación la Ley de Hidrocarburos en la que se define el Expendio al Público como la venta al menudeo directa al consumidor de Gas Natural o Petrolíferos, entre otros combustibles, en Instalaciones con fin específico o multimodal, incluyendo Estaciones de Servicio, de compresión y de carburación, entre otras.

Que el 31 de octubre de 2014 se publicó en el Diario Oficial de la Federación el Reglamento Interior de la Agencia Nacional de Seguridad Industrial y de Protección al Medio Ambiente del Sector de Hidrocarburos, en el que se detalla el conjunto de atribuciones que deberá ejercer esta Agencia, entre las que se encuentran, emitir las bases y criterios para que los Regulados adopten las mejores prácticas de Seguridad Industrial, Seguridad Operativa y Protección al Medio Ambiente que resulten aplicables a las actividades del Sector.

Que el 31 de octubre de 2014 se publicó en el Diario Oficial de la Federación el Reglamento de las Actividades a que se refiere el Título Tercero de la Ley de Hidrocarburos, el cual establece que las actividades de Transporte, Almacenamiento, Distribución, comercialización, compresión, licuefacción, descompresión, regasificación, gestión de los Sistemas Integrados y Expendio al Público a que se refiere dicho Reglamento, deberán realizarse de manera eficiente, homogénea, regular, segura, continua y uniforme, en condiciones no discriminatorias en cuanto a su calidad, oportunidad, cantidad y precio.

Que el citado Reglamento señala que el Expendio al Público de Gas Natural y Petrolíferos podrá llevarse a cabo a través de Estaciones de Servicio con fin Específico, Bodegas de Expendio, Estaciones de Servicio Multimodales, así como los demás medios que establezca la Comisión mediante disposiciones administrativas de carácter general.

Que la Ley de Hidrocarburos señala que corresponde a la Agencia emitir la regulación y la normatividad aplicable en materia de seguridad industrial y operativa, así como de protección al medio ambiente en la industria de Hidrocarburos, a fin de promover, aprovechar y desarrollar de manera sustentable las actividades de la industria de Hidrocarburos.

Que derivado de los riesgos asociados al desarrollo de las actividades de Expendio al Público de Gas Natural y/o Petrolíferos, es necesario establecer las directrices técnicas sobre las instalaciones y las actividades para reducir, evaluar, prevenir, mitigar, controlar y administrar los riesgos en el Sector.

En virtud de lo antes expuesto y fundado, se expide la siguiente:

DISPOSICIONES ADMINISTRATIVAS DE CARÁCTER GENERAL QUE ESTABLECEN LOS

LINEAMIENTOS DE SEGURIDAD INDUSTRIAL, SEGURIDAD OPERATIVA Y PROTECCIÓN AL MEDIO

AMBIENTE, PARA EL EXPENDIO SIMULTÁNEO DE PETROLÍFEROS Y/O GAS NATURAL

LINEAMIENTOS DE SEGURIDAD INDUSTRIAL, SEGURIDAD OPERATIVA Y PROTECCIÓN AL MEDIO

AMBIENTE, PARA EL EXPENDIO SIMULTÁNEO DE PETROLÍFEROS Y/O GAS NATURAL

CAPÍTULO I

DISPOSICIONES GENERALES

Artículo 1. Los presentes Lineamientos tienen por objeto establecer las especificaciones técnicas y requisitos de Seguridad Industrial, Seguridad Operativa y protección al medio ambiente, para el Diseño, Construcción, Pre-arranque, Operación y Mantenimiento, que deberán cumplir los Regulados que cuenten con Instalaciones para el Expendio simultáneo de Petrolíferos y/o Gas Natural.

Artículo 2. Los presentes Lineamientos son de observancia general y obligatoria en todo el territorio nacional para los Regulados que desarrollen las actividades de Expendio simultáneo de Petrolíferos y/o Gas Natural, en cualquiera de las combinaciones de los combustibles siguientes:

I. Gasolinas y/o Diésel para vehículos automotores;

II. Gas Licuado de Petróleo para vehículos automotores;

III. Gas Licuado de Petróleo por medio del llenado parcial o total de Recipientes Portátiles a presión;

IV. Gas Natural Comprimido para vehículos automotores, y

V. Gas Licuado de Petróleo en Recipientes Portátiles mediante Bodega de Expendio.

Artículo 3. Para los efectos de aplicación de los presentes Lineamientos, se estará a los conceptos y definiciones, en singular o plural, previstas en la Ley de Hidrocarburos, en la Ley de la Agencia Nacional de Seguridad Industrial y de Protección al Medio Ambiente del Sector Hidrocarburos, Reglamento de las actividades a que se refiere el Título Tercero de la Ley de Hidrocarburos y en el Reglamento Interior de la Agencia Nacional de Seguridad Industrial y de Protección al Medio Ambiente del Sector Hidrocarburos, en la Ley Federal de Procedimiento Administrativo, en la Ley General del Equilibrio Ecológico y la Protección al Ambiente y en los reglamentos aplicables en materia de los presentes Lineamientos, así como a la regulación emitida por la Agencia que sea aplicable, y a las definiciones siguientes:

I. Análisis de Capas de Protección: Herramienta semi-cuantitativa de análisis y evaluación de riesgos que permite determinar si se requieren implementar Capas de Protección Independientes de seguridad en los escenarios de mayor riesgo identificados en el Análisis de Riesgo, comúnmente denominado LOPA por sus siglas en inglés; Layers Of Protection Analysis.

II. Área de almacenamiento: Área destinada a los Tanques o Recipientes, accesorios, bombas, compresores y tuberías de trasvase o a la guarda de Recipientes Portátiles y Recipientes Transportables sujetos a presión.

III. Área de carga y/o descarga: Lugar destinado a las maniobras de carga y/o descarga de Recipientes Portátiles o Recipientes Transportables sujetos a presión en Vehículos de Reparto.

IV. Área de descarga de Gas Natural Comprimido: Espacio y conjunto de equipos y accesorios utilizados para transferir el Gas Natural Comprimido de los Módulos de almacenamiento transportables a otros sistemas de las instalaciones para Expendio simultáneo de Petrolíferos y/

o Gas Natural.

V. Área de Expendio: Área delimitada para llevar a cabo las actividades de Expendio de Petrolíferos y/o Gas Natural de forma segura, que contiene los sistemas, instrumentos, equipos y accesorios necesarios, tales como las islas o módulos de despacho de Gasolina y/o Diésel, llenaderas de Gas Natural Comprimido, Báscula de operación y báscula de seguridad para llenado parcial o total de Recipientes Portátiles de Gas Licuado de Petróleo, Expendio de Gas Licuado de Petróleo para vehículos automotores y entrega al público de Gas Licuado de Petróleo mediante Recipientes Portátiles.

VI. Área de Recipientes con fuga: Área destinado para ubicar los Recipientes Portátiles y/o Recipientes Transportables sujetos a presión que presenten fuga.

VII. Área de revisión de Recipientes Portátiles: Área delimitada donde el personal que opera la instalación inspecciona visualmente si existen daños, fallas o fugas en los Recipientes Portátiles, previo a su llenado parcial o total.

VIII. Bitácora: Registros físicos y/o digitales de las actividades de Mantenimiento y Operación.

IX. Bocatoma: Punto donde se une la manguera de alimentación o llenadera con el sistema de Trasvase de la instalación para Expendio simultáneo de Petrolíferos y/o Gas Natural.

X. Capa de Protección Independiente: Sistema, dispositivo o acción, que cumple con las características de efectividad, independencia y ser auditable.

XI. Certificado de fabricación: El documento emitido y avalado por el fabricante original del equipo, en el que se establece el diseño, materiales, datos e información para su uso, pruebas y revisiones, acordes con lo establecido en el código o norma empleados para su construcción.

XII. Condiciones de operación: Las variables de funcionamiento de los equipos, que incluyen los límites de presión y temperatura aceptados y reconocidos como seguros, de acuerdo con las características de diseño y fabricación, y que no activan los dispositivos de seguridad ni sobrepasan los rangos de seguridad de sus instrumentos de control.

XIII. Construcción: Etapa donde se ejecutan actividades y obras, a través de diferentes especialidades, para erigir las Instalaciones definidas en el Diseño.

XIV. Dictamen: Documento que emite un Tercero Autorizado, en el cual se establece el resultado de la verificación del cumplimiento de obligaciones en las materias de Seguridad Industrial, Seguridad Operativa y de Protección del Medio Ambiente del Sector Hidrocarburos.

XV. Director Responsable de Obra: Profesional asignado por el Regulado que es titular del proyecto ejecutivo ante la autoridad correspondiente y responsable de la ejecución del Proyecto para la correcta aplicación y cumplimiento de las disposiciones técnicas, legales y normativas que incidan o se relacionen con la construcción y la utilización de bienes y prestación de Servicios.

XVI. Diseño: Etapa del ciclo de vida de un Proyecto donde se establecen las especificaciones técnicas necesarias para el desarrollo de las actividades o instalaciones del Sector Hidrocarburos, que correspondan.

XVII. Diseño original: Información del Libro de Proyecto, previo a la Construcción que específica las condiciones de Diseño, de Operación, de Seguridad Operativa, las características y materiales utilizados en la Instalación, estructuras, accesorios, equipos y sistemas.

XVIII. Disposiciones o lineamientos: Las presentes Disposiciones Administrativas de Carácter General que establecen los lineamientos de Seguridad Industrial, Seguridad Operativa y protección al medio ambiente, para el Expendio simultáneo de Petrolíferos y/o Gas Natural.

XIX. Dispositivos de alivio de presión o dispositivo de seguridad: Los accesorios o cualquier otro elemento calibrados para desahogar una sobrepresión, tales como válvulas de seguridad, válvulas de alivio de presión, discos de ruptura, entre otros.

XX. Dispositivo de llenado de desconexión seca: Dispositivo que permite el Trasvase de Gas

Licuado de Petróleo, desde la llenadera o múltiple de llenado hacia los Recipientes Portátiles.

XXI. Exámenes no destructivos: Los tipos de ensayos practicados al material de un tanque o recipiente de Almacenamiento y/o a sus uniones, que no alteran de manera permanente sus propiedades físicas, químicas, mecánicas o dimensionales, pueden ser los siguientes entre otros:

1. Ultrasonido (medición de espesores y detección de fallas);

2. Radiografiado;

3. Neutrografía;

4. Emisión acústica;

5. Líquidos penetrantes;

6. Electromagnetismo (Corrientes de Eddy);

7. Partículas magnéticas;

8. Prueba de fuga, y

9. Revisión visual.

XXII. Expendio simultáneo de Petrolíferos y/o Gas Natural: El Expendio al público de Gasolinas y/o Diésel y/o Gas Licuado de Petróleo y/o Gas Natural Comprimido para vehículos automotores; y/o Gas Licuado de Petróleo por medio del llenado parcial o total y/o Gas Licuado de Petróleo en Recipientes Portátiles mediante Bodega de Expendio, que se realiza en una Instalación.

XXIII. Gabinete: Mueble diseñado para estibar, almacenar y resguardar Recipientes Portátiles en las áreas de almacenamiento.

XXIV. Hallazgo: El resultado de evaluar la evidencia contra un criterio.

XXV. Instalación reparada o modificada: Es el conjunto de estructuras, equipos, tuberías, sistemas eléctricos, accesorios, instrumentos, auto tanque, hardware, software, dispuestos para un proceso, servicio principal, almacenamiento, carga/descarga de productos, sistema de desfogue, transporte, distribución y reparto, entre otros, que han sido intervenidos por mantenimiento para asegurar que continúen desempeñando las funciones para las cuales fueron diseñados.

XXVI. Instrucciones o procedimientos de seguridad: La descripción, en orden lógico y secuencial, de las actividades y condiciones seguras que deberán seguir los trabajadores en la operación, revisión, mantenimiento, pruebas de presión y exámenes no destructivos de los equipos.

XXVII. Instrumentos de control: Los elementos instalados en el equipo para manejar, regular y/o supervisar sus variables de operación, entre otros, las columnas de agua, los indicadores de nivel y los controles de presión.

XXVIII. Libro de Proyecto: Compendio de la información necesaria, generada y documentada por las disciplinas que intervienen e integran un Proyecto.

XXIX. Lugares de concentración pública: Los destinados por su naturaleza a actividades de esparcimiento, deportivas, educativas, de trabajo, comerciales, de salud, religiosas, sociales, de descanso, además de cualquier otra área abierta o cerrada en donde se reúna público.

XXX. Mantenimiento: Actividades orientadas a preservar la integridad, funcionalidad y confiabilidad de los equipos e instalaciones.

XXXI. Módulo: Sección del área de almacenamiento, destinada para agrupar Recipientes Portátiles y Recipientes Transportables sujetos a presión.

XXXII. Múltiple de llenado de Recipientes Portátiles: Parte del Sistema de Trasvase localizado en el Área de expendio que tiene instaladas más de una llenadera para Recipientes Portátiles.

XXXIII. NPT: Nivel de piso terminado.

XXXIV. Operación: Etapa donde se ejecutan las actividades del Sector Hidrocarburos, de acuerdo con

las especificaciones establecidas para tal fin.

XXXV. Peso total del recipiente (PTR): Es la suma de los pesos, del recipiente a presión diseñado para contener Gas Licuado de Petróleo y del Gas Licuado de Petróleo contenido en el Recipiente Portátil a presión, expresado en kilogramos (kg).

XXXVI. Presión de calibración: El valor de la presión al que se ajusta la apertura de un dispositivo de alivio de presión.

XXXVII. Presión de diseño: El valor de la presión establecido en la fabricación del equipo y/o segmento de un sistema, sobre las condiciones más severas de presión y temperatura esperadas durante su funcionamiento, y conforme a las cuales se determinan las especificaciones más estrictas de espesor de pared y de sus componentes.

XXXVIII. Presión de operación: La presión manométrica a la que funciona un equipo y/o segmento de un sistema, en condiciones normales.

XXXIX. Presión de operación máxima: El valor de presión más severo de un equipo y/o segmento de un sistema, esperado durante la Operación.

XL. Presión de prueba: El valor de la presión a la que se somete un equipo y/o segmento de un sistema, con base en el código o norma de construcción, para comprobar que sus partes constitutivas son seguras en su operación.

XLI. Presión de trabajo máxima permitida: El menor de los valores de presión calculado para cualquiera de las partes esenciales del equipo según su diseño, o recalculado usando los espesores actuales, sin que presente deformación permanente.

XLII. Recipiente de almacenamiento: Recipiente no transportable a presión para contener Gas Licuado de Petróleo, instalado permanentemente en una instalación para Expendio simultáneo de Petrolíferos y/o Gas Natural.

XLIII. Recipiente receptor: Recipiente no transportable destinado a recibir el contenido de Recipientes Portátiles a presión dañados o con fuga.

XLIV. Recipiente Transportable sujeto a presión: El envase utilizado para contener Gas Natural licuado o comprimido, así como Gas Licuado de Petróleo y otros Petrolíferos, que, por sus características de seguridad, peso y dimensiones, debe ser manejado manualmente por personal capacitado del Permisionario, en términos de las normas oficiales mexicanas.

XLV. Recomendación: Acción preventiva y/o correctiva para corregir y/o administrar los riesgos.

XLVI. Reparación: Los trabajos realizados, de conformidad con un código o norma, que restauran a un estado apropiado al equipo para que funcione en condiciones seguras.

XLVII. Revisión: Las actividades realizadas por personal con conocimientos para determinar si el equipo opera en condiciones seguras de funcionamiento y se cumplen los procedimientos de operación y los programas de mantenimiento.

XLVIII. Revisión de Seguridad de Pre-arranque (RSPA): Revisión documental y de campo previo al arranque de una instalación nueva, reparada, modificada, o reactivada, con la finalidad de verificar que se hayan cumplido los aspectos de Seguridad Industrial, Seguridad Operativa y Protección al Medio Ambiente del Diseño y Construcción, así como lo relativo a la Operación y el Mantenimiento.

XLIX. Separador mecánico: Dispositivo que ha sido diseñado para impedir la liberación de Gas Licuado de Petróleo al ambiente, al separarse dos tramos de manguera de una toma de Trasvase; asimismo, tiene la finalidad de actuar cuando se aplica una fuerza imprevista, en caso de que se mueva el vehículo accidentalmente estando conectada la manguera.

L. Sistema contra incendio: Conjunto de elementos cuya finalidad es detectar, alarmar, controlar, mitigar y minimizar las consecuencias de fugas, derrames, incendios o explosiones.

LI. Sistema de Trasvase: Conjunto de tuberías, válvulas, equipos y Accesorios para transferir Gas Licuado de Petróleo o Gas Natural Comprimido, construido para quedar instalado permanentemente en una Estación de Servicio.

LII. Sistema de vaciado de Recipientes Portátiles: Conjunto de tuberías, mangueras,

conexiones, válvulas, Accesorios y Recipiente receptor, destinados al vaciado de recipientes que presenten fuga y/o daño físico.

LIII. Tanque de almacenamiento: Tanque no transportable a presión para contener Gas Natural, instalado permanentemente en una Instalación para Expendio simultáneo de Petrolíferos y/o Gas Natural.

LIV. Temperatura de diseño: La temperatura esperada en el equipo y/o segmento de un sistema, bajo las condiciones de operación máxima extraordinaria y que puede ser igual o mayor a la temperatura de operación.

LV. Temperatura de operación: La temperatura máxima del metal en el equipo y/o segmento de un sistema que se alcanza bajo condiciones normales de funcionamiento, y que nunca deberá exceder el valor de la temperatura de diseño.

LVI. Toma de recepción: Punto de conexión con la manguera proveniente del Auto-tanque que abastece Gas Licuado de Petróleo a los Recipientes de almacenamiento de la Instalación para el Expendio Simultáneo.

LVII. Unidad Habitacional Multifamiliar: Edificio que contiene tres o más unidades de vivienda.

LVIII. Válvula de alivio hidrostático: Dispositivo mecánico de operación automática utilizado para liberar el exceso de presión hidrostática en los tramos de la tubería y manguera de Trasvase en fase líquida, abriéndose al alcanzar un valor predeterminado y cerrándose al caer la presión por debajo de dicho valor.

LIX. Válvula de alivio de presión: Dispositivo mecánico de acción automática utilizado para aliviar la presión dentro del recipiente y/o segmento de tubería, que abre cuando la presión sobrepasa un valor predeterminado y cierra al disminuir ésta por debajo de dicho valor.

LX. Válvula de exceso de flujo: Dispositivo mecánico de acción automática que cierra cuando el flujo en estado líquido o vapor, cuando se excede el valor del gasto indicado en el cálculo.

LXI. Válvula de llenado: Dispositivo mecánico de operación automática formado por un doble sello de no retroceso.

LXII. Válvula de máximo llenado: Dispositivo mecánico de operación manual que indica el nivel preestablecido de máximo llenado en estado líquido en el recipiente, puede estar acoplada a una válvula de servicio.

LXIII. Válvula de no retroceso: Dispositivo mecánico o de operación automática que permite el flujo en un solo sentido, cerrando cuando el flujo se detiene o se invierte.

LXIV. Válvula de paro de emergencia: Dispositivo mecánico de acción remota que interrumpe el flujo al accionar el botón de emergencia.

LXV. Vehículo de Reparto: El medio utilizado para la distribución a través de Recipientes Transportables sujetos a presión y Recipientes Portátiles.

Artículo 4. Corresponde a la Agencia la aplicación e interpretación para efectos administrativos de los presentes Lineamientos y sus Anexos.

Artículo 5. La información que los Regulados presenten a la Agencia en razón de los presentes Lineamientos, será considerada como información pública, salvo los supuestos previstos por la legislación en materia de transparencia, acceso a la información pública y datos personales. Toda clasificación seguirá los procedimientos previstos en dicha normatividad.

Artículo 6. Los presentes Lineamientos se emiten y serán aplicados bajo el principio y el entendido de que, en materia de protección al medio ambiente, a los Regulados que realicen actividades del Sector Hidrocarburos les corresponde la responsabilidad directa y objetiva derivada del Riesgo creado por las obras o actividades que desarrollen y, en consecuencia, responderán ante la Agencia por las acciones necesarias para evitar y prevenir daños ambientales derivados de esos Riesgos, así como de contenerlos, caracterizarlos y remediarlos con oportunidad bajo sus propios procesos y en cumplimiento de las medidas correctivas que sean aplicables, de acuerdo con la legislación y normatividad vigente en el ámbito administrativo competencia de la Agencia.

Lo anterior, con total independencia de cualquier otro reclamo por daños o responsabilidades civiles, administrativas o penales que sean exigibles en términos de la legislación y los procedimientos que sean aplicables en cada caso.

Artículo 7. Los Regulados que realicen la actividad de Expendio al Público y requieran realizar la modificación o ampliación de instalaciones existentes para realizar el Expendio simultáneo de Petrolíferos y/o Gas Natural se apegarán a lo dispuesto en los presentes Lineamientos. Para efectos del cumplimiento de lo establecido en el Artículo 51 de la Ley de Hidrocarburos, todas las instalaciones de Expendio que no sean Estación de Servicio con fin Específico deberán observar los presentes Lineamientos.

CAPÍTULO II

DISEÑO

Artículo 8. Para llevar a cabo el Diseño de las Instalaciones para el Expendio simultáneo de Petrolíferos y/o Gas Natural, los Regulados deberán cumplir con lo señalado en este capítulo, así como lo indicado en los ANEXOS I, II, III, IV, V, VII, VIII y X, según le aplique y como mínimo, sin ser limitativo, con lo siguiente:

I. Todos los equipos, sistemas, estructuras, edificios y accesorios que compongan las Instalaciones para el Expendio simultáneo de Petrolíferos y/o Gas Natural deberán ubicarse dentro de un mismo predio y con un mismo nombre, denominación o razón social;

II. Seleccionar y especificar los materiales, equipos y accesorios para controlar, prevenir y minimizar los Riesgos de las actividades de Expendio; así como mitigar las consecuencias, en función de las Condiciones de operación y las características físicas y químicas del Gas Natural, el Gas Licuado de Petróleo, las Gasolinas y/o el Diésel, según el ANEXO que le resulte aplicable;

III. Las edificaciones y las estructuras de la instalación deberán ser de material incombustible;

IV. Sistemas de control, conforme al ANEXO que le resulte aplicable;

V. Sistemas de alarmas que alerten al operador cuando los parámetros de operación se encuentren fuera de límites de control de operación segura y que requieran una acción del operador. El Sistema de alarmas puede estar incorporado en el sistema de control;

VI. Sistemas, dispositivos de desconexión seca y accesorios para la reducción o eliminación de Emisiones a la atmósfera de Gas Natural Comprimido y Gas Licuado de Petróleo, conforme al ANEXO que le resulte aplicable;

VII. Un Sistema de Paro por Emergencia de bombas o compresores y cierre de válvulas de paro de emergencia, que permita llevar las operaciones de las Instalaciones para el Expendio simultáneo de Petrolíferos y/o Gas Natural a condiciones seguras; deberán instalarse botoneras, en lugares accesibles, para activar el Sistema de Paro por Emergencia: en el Área de Expendio, Área de almacenamiento, fachada e interior de oficinas y otra que permita la activación remota en caso de Emergencias. Los elementos del Sistema de Paro por Emergencia deberán ser especificados para quedar en posición segura, en caso de falla y cumplir para Áreas peligrosas (clasificadas) en donde aplique;

VIII. Un Sistema de protección contra incendio fijo (por agua), esto incluye sus redes de distribución, bombas, almacenamiento y fuentes de agua, monitores, aspersores e hidrantes. El sistema deberá ser calculado y diseñado con los elementos necesarios para detectar, alarmar, controlar, mitigar y minimizar las consecuencias de los escenarios de fuga, derrame, incendio o explosión en áreas de Riesgo, Almacenamiento, áreas de carga y descarga, Área de Recipientes con fuga, islas de Expendio, oficinas y estacionamientos. El agua de abastecimiento a la cisterna del Sistema contra incendio será exclusiva para este fin.

El Diseño también deberá considerar cuando aplique por el tipo de combustible, la utilización de dióxido de carbono y/o polvo químico seco y/o espuma, y deberá basarse en lo aplicable de códigos, normas, mejores prácticas o estándares y cumplir las recomendaciones del Análisis de Riesgo de la Instalación. Los materiales, accesorios, equipos y servicios del Sistema de protección contra incendio deberán ser dedicados y listados por UL (Underwriters Laboratories), ISO (International Organization for Standardization), FM (Factory Mutual), ULC (Underwriters Laboratories of Canada), CE (Compliant with European Community Standards), LPSB (Loss Prevention Certification Board), o cualquier otro organismo nacional o extranjero que desarrolle una aprobación o certificación con requisitos y especificaciones equivalentes;

IX. Elementos de detección de gas y fuego y/o mezclas explosivas, según el ANEXO que aplique, ubicados en Islas de Expendio, áreas de Almacenamiento, Bodegas de Expendio, oficinas y

áreas que no permitan la ventilación natural, interior del dispensario de Gas Licuado de Petróleo o de múltiples combustibles (cuando incluya Gas Licuado de Petróleo), entre otros;

X. Alarmas visibles y audibles de gas y fuego, de activación manual y/o automática, para alertar al personal en caso de emergencia. Las alarmas visibles deberán ser de luz con efecto estroboscópico de alta intensidad. Las alarmas sonoras podrán ser cornetas, sirenas o parlantes, y su nivel de sonido deberá estar por arriba del nivel promedio de ruido ambiental en el sitio, según el ANEXO que le resulte aplicable;

XI. Sistema de control, protección, prevención o mitigación adicional contra incendio, según aplique, acorde al Expendio y Almacenamiento del Gas Natural, Gas Licuado de Petróleo, las Gasolinas y/o el Diésel, atendiendo las recomendaciones que se especifiquen en el Análisis de Riesgo;

XII. Dispositivos de corte rápido o de aislamiento en todas las líneas de combustibles que lleguen a los dispensarios y las tuberías de entrada y salida de los tanques y/o recipientes de Almacenamiento, por lo que no se deberán utilizar recipientes de Auto-tanques o Semirremolques como Recipientes de almacenamiento, así como los instalados sobre rueda inflada o metálica;

XIII. Medios físicos de protección contra impacto vehicular en las áreas de Expendio y en los tanques y/o recipientes de Almacenamiento, área de vaciado de recipiente portátil con fuga, toma de recepción, áreas que colindan con la zona de circulación de vehículos de acuerdo con las recomendaciones del Análisis de Riesgo, tales como los siguientes:

a. Postes.

i. Deberán estar espaciados no más de 1.00 m entre caras interiores, enterrados verticalmente no menos de 0.90 m bajo NPT, con altura mínima de 0.90 m sobre NPT. Deberán ser de cualquiera de los siguientes materiales:

ii. Postes metálicos de concreto armado. De al menos 0.20 m de diámetro, como mínimo;

iii. Postes de concreto armado de 0.20 m x 0.20 m, como mínimo;

iv. Postes metálicos de tubería de acero al carbono: Cédula 80, de al menos 102.00 mm de diámetro nominal, rellena con concreto;

v. Postes metálicos de tubería de acero al carbono: Cédula 40, de al menos 102.00 mm de diámetro nominal, rellena con concreto, y

vi. Tramos de viga en "I" de 0.15 m de ancho y espesor mínimo de 6.00 mm.

b. Barandales.

i. Viga "I" o canal de cuando menos 0.15 m y espesor no menor de 6.00 mm, enterrados no menos de 0.90 m bajo el NPT, soportados por postes espaciados no menos de 1.85 m entre caras interiores. La parte alta del elemento horizontal deberá quedar a no menos de 0.60 m del NPT.

c. Muretes de concreto armado.

i. Deberán estar espaciados no más de 1.00 m entre caras laterales, enterrados verticalmente no menos de 0.40 m bajo NPT, con altura mínima de 0.75 m sobre NPT y al menos 0.20 m de espesor. Se permite también el murete corrido;

ii. En caso de ser murete corrido, éste deberá tener en la parte inferior ventilas para drenaje que eviten la acumulación de líquidos, de 100 cm2 ± 10 cm2 de área a no más de 2.50 m entre ellas, y

iii. Se pueden colocar de manera provisional, cuando sea requerido, elementos del tipo conocido como barrera tipo Turnpike New Jersey de concreto armado o tipo similar de no menos de 0.75 m de altura y con ancho de la base no menor que su altura.

d. Protecciones en "U" (grapas).

i. Se deberá emplear tubería de acero al carbono, cédula 80 con o sin costura, de al menos 102.00 mm de diámetro nominal, enterradas verticalmente no menos de 0.90 m bajo NPT. La parte alta del elemento horizontal deberá quedar a una altura mínima de 0.75 m sobre NPT. La separación máxima entre las caras de cada grapa, y entre grapas, deberá ser de 1.00 m.

ii. Se deberá emplear tubería de acero al carbono, cédula 40 con o sin costura, de al menos 102.00 mm de diámetro nominal, enterradas verticalmente no menos de 0.90 m bajo NPT. La parte alta del elemento horizontal deberá quedar a una altura mínima de 0.60 m sobre NPT. La separación máxima entre las caras de cada grapa, y entre grapas, deberá ser de 1.00 m.

e. Las protecciones antes señaladas deberán marcarse con franjas diagonales alternas amarillas y negras, y estar ubicadas a cuando menos 1.00 m del sistema expuesto a impacto vehicular.

XIV. Las instalaciones para el Expendio simultáneo de Petrolíferos y/o Gas Natural contarán con drenajes Pluvial, Aceitoso y Sanitario, independientes y exclusivos, el Diseño deberá considerar lo siguiente:

a. Pluvial: Captará exclusivamente las aguas de lluvia provenientes de las diversas techumbres de las Instalaciones para el Expendio simultáneo de Petrolíferos y/o Gas Natural y las de circulación que no correspondan al Área de almacenamiento y despacho de combustibles;

b. Aceitoso: Captará exclusivamente las aguas aceitosas provenientes de las áreas de despacho, Almacenamiento y donde sea requerido. No deberá ser instalado por debajo del área de Expendio de Gas Licuado de Petróleo y/o Gas Natural (cuando la actividad se realice en islas dedicadas a ello). El Diseño del drenaje aceitoso deberá tomar en cuenta la aportación de agua por activación del sistema contra incendio y las precipitaciones de temporada de lluvias cuando aplique;

c. Sanitario: En caso de especificarse, se describirá el que captura exclusivamente las aguas residuales de los servicios sanitarios;

d. Los diámetros de las tuberías deberán ser determinados con base en los resultados del Proyecto de instalación. El diámetro de los cabezales será de 15 cm (6 pulg) o superior;

e. En el caso de drenajes aceitosos, la tubería será de materiales que resistan la corrosión de residuos aceitosos;

f. Los recolectores de líquidos aceitosos tales como registros y trampas de combustibles, deberán ser construidos de concreto armado, polietileno de alta densidad o fibra de vidrio que cuenten con certificados UL (Underwriters Laboratories), TÜV (Technischer Überwachungs-Verein) o equivalente con reconocimiento internacional;

g. En el caso de instalar sistemas separadores de grasas y combustibles, éstos contarán con un Gabinete separador con rejilla de acero, dispositivo de filtración coalescente, Módulos recolectores con filtros conectados al Gabinete separador y entradas pasa-hombre para los Módulos recolectores;

h. Los registros que no sean del drenaje aceitoso deberán ser construidos de tabique con aplanado de cemento-arena y un brocal de concreto en su parte superior, o prefabricados;

i. Las rejillas metálicas para los colectores del drenaje pluvial y aceitoso deberán ser de acero electro forjado o similar y deberán soportar el tránsito de vehículos pesados. Las medidas del registro no excederán de 700 mm x 500 mm, en su interior;

j. La pendiente de las tuberías de drenaje será de al menos 2%. La pendiente del piso hacia los registros recolectores será del al menos 1%;

k. La profundidad de la excavación para alojar las tuberías de drenaje será mayor a 60 cm desde el NPT a la parte superior del tubo, sin que se altere la pendiente establecida;

l. Cuando el material de la tubería utilizada sea polietileno de alta densidad y corrugada

(acostillada), esta podrá colocarse a por lo menos 0.30 m de profundidad;

m. La caída de aguas pluviales de las techumbres hacia el piso deberá canalizarse a través de tubería al sistema de drenaje pluvial de las instalaciones para el Expendio simultáneo de Petrolíferos y/o Gas Natural;

n. En la zona de Almacenamiento se deberán ubicar registros que puedan captar el derrame de combustibles, y que cumplan con las características establecidas en esta sección;

o. El volumen de agua recolectada en las zonas de Almacenamiento y despacho pasará por la trampa de combustibles o el separador de grasas y combustibles, antes de conectarse al sistema para el aprovechamiento y reúso de aguas residuales o al colector municipal;

p. Los drenajes aceitosos no deberán ser instalados por debajo del área de Expendio de Gas Licuado de Petróleo y/o Gas Natural (cuando la actividad se realice en islas de Expendio);

q. El Diseño del drenaje aceitoso deberá tomar en cuenta la aportación de agua por activación del sistema contra incendio, y

r. Cuando exista limitación o carencia de infraestructura de drenaje en el sitio del proyecto, deberá diseñarse un sistema de captación y/o pozos de absorción, con capacidad suficiente y lo necesario para impedir las filtraciones de residuos hacia el suelo y mantos freáticos.

XV. Sistema de tuberías de Gas Licuado de Petróleo y Gas Natural con:

a. Uniones soldadas con tuberías sin costura;

b. Canalizadas por trincheras independientes y con drenaje;

c. Radiografiado al 100% en uniones soldadas a tope;

d. Gammagrafía al 100% en caja soldable;

e. Cuando sean requeridas, las uniones bridadas o roscadas, del sistema de tuberías de Gas Licuado de Petróleo y Gas Natural, deberán ser las mínimas necesarias en equipos para el almacenamiento de combustibles;

f. Utilizar soldadura de sello donde sea requerido;

g. Instrumentos, venteos y purgas con conexión roscada y válvulas de bloqueo;

h. Cubiertas de trincheras, deberán especificarse para soportar cargas vivas, estáticas o transitorias de cualquier vehículo que transite en las Instalaciones;

XVI. Instalaciones y sistemas eléctricos y/o electrónicos de acuerdo con especificaciones de Áreas peligrosas (clasificadas), de conformidad con las normas y estándares nacionales e internacionales aplicables;

XVII. Pisos de las áreas o zonas de circulación dimensionados y especificados para soportar el tránsito de los vehículos de suministro de combustibles y su estacionamiento, de material antiderrapante e incombustible que impidan filtraciones al subsuelo de cualquier sustancia contaminante;

XVIII. Especificación de la ingeniería de corrosión que mantenga la integridad mecánica de los recipientes de Almacenamiento, la tubería y para todos los elementos de la Instalación, susceptibles a la corrosión. El sistema de protección anticorrosiva deberá ser seleccionado conforme a la zona geográfica, condiciones ambientales, lo recomendado en códigos, estándares y buenas prácticas nacionales e internacionales y considerando entre otros parámetros los siguientes:

a. Características geométricas de los equipos, estructuras y accesorios;

b. Limpieza previa de la superficie y perfil de anclaje, y

c. Calidad del recubrimiento mediante el control entre otros parámetros, de los siguientes:

i. Materiales y equipo para limpieza;

ii. Reportes de calidad de recubrimientos;

iii. Condiciones y tiempo de almacenamiento de recubrimientos;

iv. Procedimiento, condiciones y equipo de aplicación;

v. Verificación de condiciones ambientales y de aplicación, y

vi. Verificación del recubrimiento aplicado y pruebas finales.

XIX. Los Regulados deberán realizar el Diseño, con los materiales y las consideraciones indicadas por los códigos, normas estándares y buenas prácticas nacionales e internacionales, utilizando métodos de Diseño por estado límite, los factores de seguridad parcial deberán calibrarse mediante el uso de métodos basados en confiabilidad, estableciendo una confiabilidad en función de la gravedad de las fallas identificadas durante el Diseño.

Los Regulados deberán identificar los peligros y clasificar las condiciones de falla incluyendo como mínimo las siguientes:

a. La determinación de las condiciones del estado límite que constituyen un incumplimiento estructural, y

b. La determinación de No conformidad estructural en términos de cargas, resistencia y degradación.

Los Regulados deberán definir el nivel de seguridad objetivo, para todas las zonas de la Instalación, de acuerdo con la ubicación y categorización de las consecuencias.

Los Regulados deberán determinar los niveles de seguridad objetivo, para todas las fases de la vida útil de la instalación tales como Construcción, operación normal y cualquier condición temporal.

Para establecer las distancias de seguridad entre elementos internos y externos de la Instalación, también deberá cumplir como mínimo con lo siguiente:

a. Ubicar el predio a una distancia mínima de 100.0 m con respecto a Plantas de Almacenamiento y Distribución de Gas Licuado de Petróleo, tomar como referencia a la tangente del tanque de Almacenamiento más cercano localizado dentro de la planta de gas, al límite del predio propuesto para las Instalaciones para el Expendio simultáneo de Petrolíferos y/o Gas Natural;

b. Ubicar los tanques de Almacenamiento de las Instalaciones para el Expendio simultáneo de Petrolíferos y/o Gas Natural a una distancia de 30.0 m con respecto a antenas de radiodifusión o radiocomunicación, antenas repetidoras, líneas de alta tensión, vías férreas y Ductos que transportan productos derivados del Petróleo; dicha distancia se deberá medir tomando como referencia la tangente de tanque de Almacenamiento más cercano de las Instalaciones para el Expendio simultáneo de Petrolíferos y/o Gas Natural a las proyecciones verticales de los elementos de restricción señalados;

c. Ubicar los tanques de Almacenamiento de las Instalaciones para el Expendio simultáneo de Petrolíferos y/o Gas Natural a una distancia de 30.0 m con respecto a otras Instalaciones de Almacenamiento de combustibles, tomar como referencia la tangente de los tanques de Almacenamiento de las Instalaciones para el Expendio simultáneo de Petrolíferos y/o Gas Natural;

d. Si por algún motivo se requiere la Construcción de accesos y salidas sobre Ductos de Transporte o Distribución de Hidrocarburos, se adjuntará la descripción de los trabajos de protección para éstos, los cuales deberán estar acordes con la normativa aplicable y las mejores prácticas nacionales e internacionales;

e. Las Instalaciones para el Expendio simultáneo de Petrolíferos y/o Gas Natural que se encuentren al margen de carreteras se ubicarán fuera del derecho de vía de las autopistas o carreteras. Deberán tener carriles de aceleración y desaceleración para facilitar el acceso y salida segura, siendo los únicos elementos que pueden estar dentro del derecho de vía, y

f. Las Instalaciones para el Expendio simultáneo de Petrolíferos y/o Gas Natural que se encuentren al margen de vías primarias o secundarias deberán tener carriles para facilitar el acceso y salida de forma segura.

XX. Tuberías de conducción eléctrica en distintas trincheras donde se canalicen las tuberías de

combustibles. En caso de requerirse canalizar las tuberías de combustibles y de conducción eléctrica en la misma trinchera, Las tapas deberán ser ventiladas o se deberá utilizar rejillas, de forma que no permitan la generación de atmosferas explosivas;

XXI. Las tuberías de conducción de comunicaciones en trincheras distintas de las tuberías de conducción eléctrica;

XXII. Tanques de Almacenamiento con sistemas de pararrayos, cuando sean superficiales no confinados;

XXIII. El alumbrado y los sistemas de control no deberán compartir el mismo tablero, y

XXIV. Sólo se permitirá el Diseño de contenedores bajo dispensarios, contenedores para bombas sumergibles y contenedores para boquilla de llenado, sistemas de tanques de Almacenamiento y tuberías de conducción subterráneos de Gasolinas y/o Diésel con el criterio de doble contención.

Artículo 9. Los Regulados deberán realizar un Análisis de Riesgo de conformidad con lo establecido en la regulación que emita la Agencia en materia de Análisis de Riesgo donde contemple entre otros, lo siguiente:

I. Descripción detallada del proceso;

II. Histórico de accidentes e incidentes en instalaciones similares;

III. Justificación técnica de la metodología de riesgos empleada;

IV. Desarrollo y resultados de la o las metodologías de riesgos;

V. Evaluación y jerarquización de riesgos;

VI. Identificación de escenarios más probables y peor caso;

VII. Análisis detallado de consecuencias;

VIII. Determinación de radios potenciales de afectación;

IX. Interacciones de riesgos al interior y al exterior de la instalación;

X. Sistemas de Seguridad y Medidas para Administrar los Escenarios de Riesgo, y

XI. Recomendaciones del Análisis de Riesgo, así como el programa de atención de las mismas.

Artículo 10. En las Instalaciones para el Expendio simultáneo de Petrolíferos y/o Gas Natural, los dispensarios podrán expender diversos combustibles en la misma posición de carga, deberán cumplir con aquellos estándares o certificaciones necesarios por su configuración y combustibles a manejar tales como UL (Underwriters Laboratories), ULC (Underwriters Laboratories of Canada), TÜV (Technischer Überwachungs-Verein), PED (Pressure Equipment Directive), ATEX Ex (Appareils destinés à être utilisés en ATmosphères EXplosives, marcado para equipos que trabajan en atmósferas explosivas), CE (Conformité Européenne), DEKRA (Deutscher Kraftfahrzeug-Überwachungs-Verein; Asociación Alemana de Vigilancia de Vehículos Motorizados), IECEx (International Electrotechnical Commission System for Certification to Standards Relating to Equipment for Use in Explosive Atmospheres), FM (Factory Mutual), o de un organismo certificador equivalente, referente a pruebas de seguridad y atmósferas explosivas, los componentes internos deberán ser resistentes a las características de los combustibles.

En el Diseño de las islas de Expendio únicamente deberá considerar un dispensario por cada posición de carga.

Artículo 11. Si en las Instalaciones para el Expendio simultáneo de Petrolíferos y/o Gas Natural se cuenta con cajones de estacionamiento dentro de la misma, éstos no deberán obstruir el acceso al interruptor general eléctrico, al equipo contra incendio, a las áreas de circulación y a las entradas y salidas de la Instalación.

Artículo 12. Las áreas de estacionamiento al público deberán asignarse fuera de los límites de las Áreas peligrosas, clasificadas de acuerdo con la legislación aplicable vigente.

Artículo 13. Las delimitaciones, los accesos, las vialidades, jardineras y las colindancias de la Instalación; así como, los radios de giro y los espacios del estacionamiento necesarios para las operaciones de arribo de vehículos de suministro de combustibles deberán cumplir con las distancias determinadas de conformidad con los ANEXOS I, II, III, IV, VIII y X y con las recomendaciones derivadas de los resultados del Análisis de Riesgo.

Los claros de los accesos deberán ser proporcionales a las dimensiones del muro perimetral. Las delimitaciones de áreas que colinden con Construcciones u otras instalaciones industriales, deberán ser de bardas o muros ciegos de material incombustible con una altura mínima de 3.00 m sobre el NPT, las áreas que lo requieran deberán delimitarse por medio de malla ciclón, barda de block o ladrillo, o combinación barda y malla con altura mínima de 1.80 m al NPT en áreas internas y no menor a 3.00 m sobre el NPT en aquellas que colinden con el perímetro, deberán permitir la ventilación, bloquear los impactos de un vehículo (donde se requiera) y tomando en cuenta las recomendaciones del Análisis de Riesgo.

El Análisis de Riesgo deberá elaborarse, como mínimo, con los estudios e información del ANEXO VII, que le resulten aplicables, respecto al Diseño de la Instalación.

Artículo 14. Las salidas de emergencia deberán ser identificables, dirigidas hacia los puntos de reunión o zonas de seguridad.

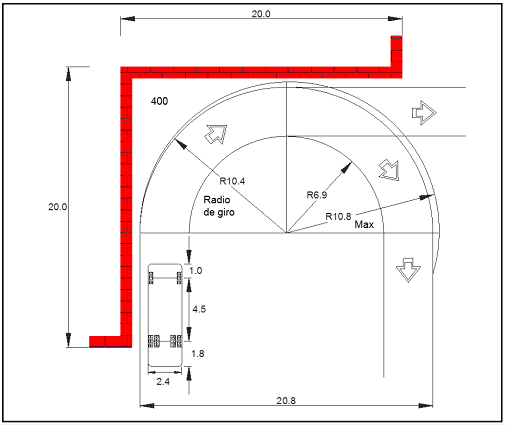

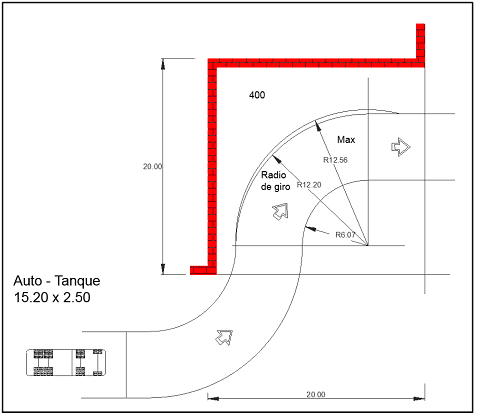

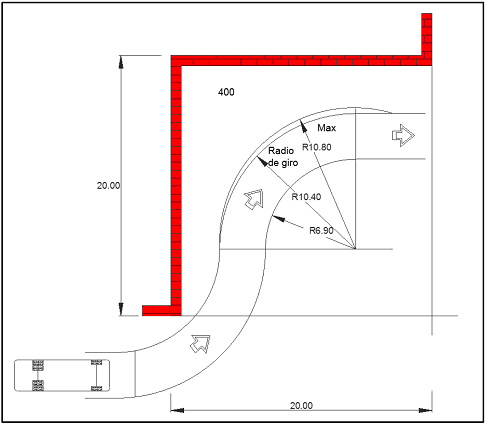

Artículo 15. Los radios de giro para los vehículos serán como mínimo 6.00 m para automóviles y 10.40 m para camiones o Auto-tanques para la Distribución de Petrolíferos y las distancias necesarias conforme al Diseño para las dimensiones de los Módulos de Almacenamiento Transportable por Semirremolque que abastecerá de Gas Natural Comprimido a las Instalaciones para el Expendio simultáneo de Petrolíferos y/o Gas Natural.

En predios que tengan un frente con ángulo diferente a 90°, o con dimensiones menores en el fondo con respecto al frente, se requiere que el Auto-tanque para la Distribución de Petrolíferos realice el acceso y salida de las Instalaciones para el Expendio simultáneo de Petrolíferos y/o Gas Natural de forma segura, y que los giros o vueltas que impliquen efectuar alguna maniobra de reversa, los realice dentro del predio, en áreas libres de elementos que impliquen Riesgo o de obstáculos que impidan efectuar las maniobras.

Para los Módulos de Almacenamiento Transportables por Semirremolque deberán realizar el acceso y salida de las Instalaciones para el Expendio simultáneo de Petrolíferos y/o Gas Natural de forma segura, así mismo los giros o vueltas que impliquen efectuar alguna maniobra de reversa de forma segura.

Artículo 16. Los Regulados deberán implementar en la Instalación, sistemas para el control de Emisiones a la atmósfera, de acuerdo con lo siguiente:

I. Para el Expendio de Gas Natural Comprimido, se deberá especificar, dimensionar e instalar un sistema para el control de Emisiones y de aprovechamiento de Gas Natural residual de la operación. No se permite el Venteo directo a la atmosfera del Gas Natural residual;

II. Para el Expendio de Gas Licuado de Petróleo se deberá especificar, dimensionar e instalar un dispositivo de desconexión seca o que emita un volumen de Gas Licuado de Petróleo residual de como máximo 0.5 cm3 por cada operación;

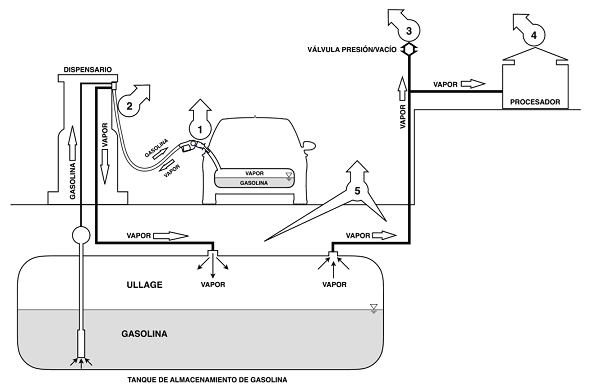

III. Para el Expendio de Gasolinas, se deberá especificar y dimensionar un sistema de control de Emisiones para vapores de Gasolinas o un Sistema de Recuperación de Vapores (SRV) de acuerdo con lo indicado en el ANEXO V, siempre y cuando se encuentren dentro de las Zonas, Alcaldías y Municipios establecidos en la NOM-004-ASEA-2017 o la que la modifique o sustituya.

Artículo 17. Con excepción de lo establecido en la fracción XIX del artículo 8, los Regulados que requieran reducir las distancias de seguridad de elementos internos y/o externos de la instalación, deberán desarrollar un Análisis de Capas de Protección, de conformidad con las mejores prácticas nacionales e internacionales disponibles en materia de Análisis de Riesgo y determinar la reducción de Riesgo cuantitativo.

El Análisis de Capas de Protección deberá ser desarrollado para la reducción de Riesgo cuantitativo de la instalación y de acuerdo con las mejores prácticas nacionales e internacionales disponibles, tales como: IEC-61511-1-3:2016, Functional safety - Safety instrumented systems for the process industry sector - Part 1-3 (Seguridad Funcional Sistemas de seguridad instrumentada para los procesos del sector industrial), ANSI/ISA 84.00.01 part. 1, 2 y 3 2004, Functional safety - Safety instrumented systems for the process industry sector - Part 1, 2 and 3 (Seguridad Funcional Sistemas de seguridad instrumentada para los procesos del sector industrial) o aquellos que los sustituyan; o código o estándar equivalente, similar o superior; y deberán ser ejecutados por una persona moral con reconocimiento nacional o internacional en la materia.

Las recomendaciones derivadas del Análisis de Capas de Protección deberán ser integradas al Diseño de las Instalaciones y ser implementadas durante la etapa de Construcción. El Regulado deberá conservar la evidencia del cumplimiento de dichas recomendaciones durante las Etapas de Desarrollo del Proyecto.

Artículo 18. En el Diseño de las Instalaciones para el Expendio simultáneo de Petrolíferos y/o Gas Natural, no se deberá realizar el Almacenamiento de Gas Licuado de Petróleo y/o de Gas Natural Comprimido en tanques o recipientes de Almacenamiento subterráneos, parcialmente enterrados, en estructuras con altura superior a 1.5 metros, techos o azoteas ubicados dentro o fuera de las Instalaciones para el Expendio simultáneo de Petrolíferos y/o Gas Natural.

Conforme al párrafo anterior las Estaciones de Servicio donde existan estructuras subterráneas tales como: sistemas de tubería, ductos, tanques, recipientes, equipos, entre otros, que resulte imposible reubicar sobre el NPT durante las modificaciones para convertirlas en instalaciones para el Expendio simultáneo de Petrolíferos y/o Gas Natural, los Regulados deberán realizar el Análisis de Riesgo e implementar las recomendaciones, deberán realizar el Análisis de Capas de Protección cuando sea necesario y deberán incluir en el Diseño un sistema de protección catódica considerando entre otros aspectos los siguientes:

I. Tipo de electrolito y propiedades (resistividad y pH);

II. Potencial tubo-suelo;

III. Considerar el IR en la medición de potenciales en los sistemas de protección catódica. Caída IR (Cambio de potencial debido al paso de una corriente eléctrica "I" en un circuito de resistencia "R");

IV. Corrosión microbiológica (MIC);

V. Aislamiento eléctrico de la estructura;

VI. Integridad del aislamiento de las conexiones del sistema de protección catódica;

VII. Área superficial que proteger;

VIII. Tipo de protección catódica (corriente impresa para necesidades de corriente mayores a 1A o ánodos galvánicos para electrolitos con resistividad menor que 10000 ohm-cm y necesidad de corriente menor de 1A) ó el criterio que se elija para el Diseño;

IX. Tipo y material de ánodos, tipo de cama anódica, masa anódica mínima requerida, dimensiones y cantidad de ánodos;

X. Resistencia del ánodo o cama anódica;

XI. Corriente total entregada por los ánodos, en el caso de corriente impresa la corriente a drenar por cada ánodo no deberá rebasar la cantidad de corriente por unidad de área recomendada;

XII. Soldadura en el sistema de protección catódica;

XIII. Apantallamientos y estructuras existentes;

XIV. Polarización;

XV. Tipo de recubrimiento;

XVI. Influencia de corrientes parásitas;

XVII. Líneas de conducción eléctrica;

XVIII. Sistemas existentes de protección catódica;

XIX. Temperatura de operación de la superficie a proteger;

XX. Densidad de corriente requerida;

XXI. Factor de daño del recubrimiento;

XXII. Vida útil del sistema de protección catódica;

XXIII. Consideraciones de Diseño de equipos, tubería y estructuras.

XXIV. El Regulado deberá cumplir con al menos uno de los criterios de polarización siguientes:

a. Para estructuras enterradas nuevas o lacustres: un potencial estructura electrolito o medio corrosivo, medido en la superficie del terreno, cuyo valor deberá ser igual o más negativo que -0.850 V y no más negativo que -1200 V para evitar daños al recubrimiento. Este potencial se deberá medir con respecto a un electrodo de referencia de CU/CuSO4, con el sistema de protección catódica encendido y la corriente eléctrica circulando en el circuito, para minimizar la caída IR el electrodo de referencia se deberá colocar lo más cerca posible del ducto;

b. En instalaciones a ser modificadas para las estructuras existentes, también deberá realizarse el Diseño de sistema de protección catódica; para una interpretación válida de la medición de potencial y debido a que la IR hacen más positivo o menos negativo el potencial estructura electrolito o medio corrosivo, se deberá sumar el valor absoluto de IR al potencial negativo medido con el sistema de protección operando. Estas caídas IR se deberán determinar a partir del levantamiento de potenciales a intervalos cercanos (CIS). En la determinación de las caídas IR, se deberá incluir además de los potenciales a intervalos cercanos, un análisis del desempeño histórico del sistema de protección catódica y evaluar las características físicas y eléctricas del ducto o estructura y del electrolito o medio circundante. En los tanques o recipientes enterrados se deberán instalar medias celdas de medición de potencial permanente, repartidas en posiciones estratégicas que mitiguen el efecto IR;

c. Para estructuras en suelos de alta resistividad. Un potencial estructura electrólito o medio corrosivo, determinado en función de la resistividad del electrólito donde se ubican, conforme con los siguientes valores:

| Tabla 1. Potencial estructura electrólito o medio corrosivo | |

| Potencial (V) vs electrodo Cu/Cu SO4 | Resistividad del suelo ( r) en W m (W cm) |

| Igual o más negativo que -0.75 | 100 (10000) r 1000 (100000) |

| Igual o más negativo que -0.65 | P > 1000 (100 000) |

d. Para una interpretación válida de esta medición de potencial se deberán incluir las caídas de potencial IR, diferentes a las de la interfase metal electrolito y aplicar solamente a sistemas de protección catódica a base de corriente impresa. El informe del perfil de potenciales obtenido deberá referir la resistividad del electrolito donde se localiza el ducto o estructura.

e. Cambio mínimo de 0.100 V en el potencial de ductos o estructuras, más negativo que el valor de potencial estructura electrolito medido sin protección catódica (OFF). Este cambio de potencial se deberá medir de manera inmediata al apagar el sistema de protección catódica apagado instantáneamente o "instant OFF" y el valor de potencial natural que se mide manteniendo el sistema de protección catódica apagado (OFF), ambos con un electrodo de referencia Cu/CuSO4.

El potencial OFF se deberá determinar al interrumpir la corriente eléctrica de protección y medir el abatimiento de la polarización.

Este criterio de protección de un cambio de 0.100 V en el potencial de tubería, equipos, tanques, recipientes o estructuras, no se deberá utilizar en tubería, equipos, tanques, recipientes o estructuras que presenten alguna de las restricciones o condiciones siguientes:

1. Temperaturas altas de operación, en suelos que contengan Bacterias Sulfato Reductoras (BSR), con corrientes de interferencia, con corrientes de compensación o telúricas. Las condiciones se deberán caracterizar previamente al uso del criterio. Tampoco se deberá utilizar el criterio en el caso de ductos conectados a componentes de materiales diferentes al acero al carbono o ductos con segmentos de materiales distintos al acero al carbono;

2. Exista corrosión que presente agrietamiento por estrés debido a un alto pH en un intervalo de potenciales que va de -0.650 V a -0.750 V, esto se deberá evitar cuando se utilicen potenciales de protección más positivos de -0.850 V;

3. Se deberá cuidar el uso de todos los criterios de protección en situaciones donde el ducto tenga continuidad eléctrica con componentes fabricados con metales más nobles que el acero al carbón tales como el cobre en sistemas de tierra, y

4. Temperatura de Operación mayores de 40° C, valores más positivos que -0.850 V no representan una protección eficiente, en estos casos se deberán verificar y aplicar otros criterios.

f. Estructuras con ánodos galvánicos de aluminio. Un potencial estructura electrólito o medio corrosivo cuyo valor deberá ser igual o más negativo que -0.800 V cuando están inmersas en agua de mar o un valor igual o más negativo de -0.900 V cuando están enterradas en el lecho marino con actividad de Bacterias Sulfato Reductoras (BSR) y/o temperaturas mayores de 60° C y en ambos casos, no más negativo que -1.100 V para evitar daños al recubrimiento. Este potencial se deberá medir con respecto a un electrodo de referencia de Ag/AgCl en agua de mar, los valores que se establecen se determinaron en agua de mar con una resistividad de 30 W cm.

g. Estructuras en suelo anaerobio en presencia de Bacterias Sulfato Reductoras (BSR) y/o de otro tipo asociado a corrosión, un potencial estructura electrólito o medio corrosivo, con valor igual o más negativo que -0.950 V y no más negativo que -1.200 V para evitar daños al recubrimiento. Este potencial se deberá medir con respecto a un electrodo de referencia de Cu/CuSO4, con el sistema de protección catódica en operación y la corriente eléctrica circulando en el circuito. Para minimizar la caída IR, el electrodo de referencia se deberá colocar lo más cerca posible de lo que se deberá proteger.

XXV. El manejo de corriente impresa deberá evitar la acumulación de corriente en la estructura y generación de chispas, se deberá implementar lo necesario para la mitigación de la corriente impresa.

Artículo 19. Las recomendaciones derivadas del Análisis de Riesgo deberán ser aplicadas en el Diseño de la Instalación previo a la obtención del Dictamen de Diseño.

Artículo 20. Los Regulados deberán incluir en el Análisis de Riesgo los escenarios de riesgo por fuga, derrame, incendio y/o explosión de conformidad con lo establecido en la regulación que emita la Agencia en materia de Análisis de Riesgo y deberán analizar como mínimo los efectos sinérgicos siguientes:

I. Entre los tanques o recipientes de Almacenamiento;

II. Entre las islas de Expendio;

III. Entre las islas de Expendio y los tanques o recipientes de Almacenamiento;

IV. Entre las operaciones de suministro de combustibles a los tanques o recipientes de Almacenamiento;

V. Entre las operaciones de recepción y el arribo de los vehículos que suministren el Gas Natural, Gas Licuado de Petróleo, Gasolinas y/o Diésel; Recipientes Portátiles, así como los relacionados con los radios de giro y los espacios de estacionamiento;

VI. Entre las operaciones de Expendio y otras áreas de la Instalación;

VII. Entre las operaciones de Expendio y agentes externos;

VIII. Entre las operaciones de Expendio y proveedores, clientes, visitas, gente circulando dentro de las delimitaciones, de las Instalaciones para el Expendio simultáneo de Petrolíferos y/o Gas Natural;

IX. Entre las operaciones de Expendio y las instalaciones aledañas incluyendo aquellas que realicen actividades del Sector Hidrocarburos, que pudieran ser afectadas en caso de un Evento no deseado;

X. Entre las diversas operaciones de Expendio a vehículos automotores;

XI. Entre las diversas operaciones de Expendio a Recipientes Portátiles y de Expendio de Recipientes Portátiles no sujetos a presión;

XII. Entre vehículos externos e islas de Expendio;

XIII. Entre las operaciones de Recepción de combustibles y los sistemas de compresión, secador, sistemas cascada y las estaciones de regulación y medición;

XIV. Entre Venteos y fuentes de ignición de las Instalaciones para el Expendio simultáneo de Petrolíferos y/o Gas Natural o externas;

XV. Entre los tanques o recipientes de Almacenamiento y la bodega de Expendio de Recipientes Portátiles;

XVI. Entre las islas de Expendio y la bodega de expendio de Recipientes Portátiles;

XVII. Entre los elementos de las Instalaciones para Expendio simultáneo de Petrolíferos y/o Gas Natural y fuentes de energía o ignición, y

XVIII. Entre los elementos de las Instalaciones para Expendio simultáneo de Petrolíferos y/o Gas Natural y otros almacenamientos de materiales tales como: explosivos, gases a presión inflamables y/o tóxicos, líquidos inflamables y/o combustibles que no son alcance de los presentes Lineamientos, sustancias que pueden presentar combustión espontánea, sustancias oxidantes y/o peróxidos orgánicos, sustancias toxicas y/o infecciosas, materiales radiactivos y sustancias corrosivas; entre otros materiales o sustancias peligrosas que puedan afectar a la comunidad o al medio ambiente.

Artículo 21. Los Regulados deberán integrar un Libro de Proyecto que contenga nombre, razón o denominación social del Regulado y fecha de elaboración, el domicilio del predio donde se planea ubicar la Instalación para el Expendio simultáneo, incluyendo las coordenadas geográficas o sistema de coordenadas UTM (por sus siglas en inglés, Universal Transverse Mercator), la información documental con las memorias de cálculo, memorias técnico descriptivas, especificaciones, hojas de datos de seguridad, filosofías de operación, filosofía de control, registros de pruebas, diagramas y los planos de corrosión, civil, mecánica, tuberías, instrumentación y control, eléctrica, seguridad y contra incendio, conforme a lo establecido en el ANEXO VII.

El Libro de Proyecto deberá estar firmado por el responsable técnico de las Instalaciones para el Expendio simultáneo de Petrolíferos y/o Gas Natural y estar disponible en las Instalaciones para cuando la Agencia lo requiera.

Artículo 22. En caso de existir una modificación al Diseño original de las Instalaciones para el Expendio simultáneo de Petrolíferos y/o Gas Natural, se deberá de actualizar el Análisis de Riesgo.

Artículo 23. Los Regulados deberán instalar la cantidad de extintores de acuerdo con la regulación vigente en la materia, así como con los cálculos del Diseño, las recomendaciones del Análisis de Riesgo y como mínimo con lo indicado en la tabla siguiente:

| Tabla 2. Cantidad requerida de extintores como mínimo. | |

| Área | Cantidad |

| Toma de recepción. (2) | 1 |

| Toma de suministro. (2) | 2 (uno a cada lado) |

| Islas de Despacho (Módulo de despacho). | 1 por cada Módulo de despacho |

| Área de vaciado de Recipientes Portátiles con Fuga. (2) | 1 |

| Tablero eléctrico (CO2). | 1 |

| Área de almacenamiento (2) | 2 |

| Oficinas. | 2 |

| Cuarto de máquinas. | 1 |

| Área de almacén temporal de residuos peligrosos. | 1 |

| Área de almacenamiento de Recipientes Portátiles y Recipientes Transportables sujetos a presión. (1) (2) (3) | 1 por cada 500 kg de Gas Licuado de Petróleo almacenado. |

| Área de venta, de la Bodega de Expendio. (2) (3) | 1 |

(1) Los extintores del Área de almacenamiento se deberán localizar entre los pasillos de los Gabinetes o Módulos de despacho, según corresponda, a no más de 10.0 m del Módulo de despacho o Gabinete correspondiente.

(2) Los extintores deberán estar protegidos de la Intemperie.

(3) Los extintores deberán tener una capacidad mínima nominal de 9.0 kg.

Artículo 24. Los Regulados deberán cumplir con los requisitos para el sistema contra incendio siguientes:

I. El sistema de agua contra incendio deberá:

a. Ser alimentado desde una cisterna o un tanque de agua de uso exclusivo para éste;

b. Cuando el agua sea aplicada mediante sistema fijo y se cuente con auxilio de cuerpos de atención a emergencias, la capacidad mínima de la cisterna o tanque de agua deberá ser la requerida de acuerdo con el cálculo hidráulico para la Operación del sistema de enfriamiento durante 30 min, tomando como base el Recipiente de Almacenamiento de mayor superficie en las instalaciones para el Expendio simultáneo de Petrolíferos y/o Gas Natural;

c. Cuando el agua sea aplicada mediante sistema de enfriamiento por aspersión y no se cuente con auxilio de cuerpos de atención a emergencias la capacidad de Almacenamiento de agua deberá mantener el gasto de agua por el tiempo necesario para controlar y mitigar el peor escenario de Riesgo, conforme a la memoria técnico-descriptiva del proyecto contra incendio y

d. Cuando se tenga un suministro alterno a la red de agua contra incendio proveniente de la red municipal o de fuentes móviles, se deberá instalar una válvula de retención o check en la tubería de interconexión a la red contra incendio de las instalaciones para el Expendio simultáneo de Petrolíferos y/o Gas Natural.

II. El equipo de bombeo deberá:

a. Estar especificado y seleccionado de acuerdo con el Diseño y el cálculo hidráulico de la red, y

b. Estar compuesto por una bomba principal y una de respaldo, de acuerdo con las combinaciones de la Tabla 3;

| Tabla 3. Tipo de impulsor aceptado para los equipos de bombeo. | |

| Principal | Respaldo |

| Motor eléctrico | Motor de combustión interna. |

| Motor eléctrico | Motor eléctrico (siempre que se cuente con planta de generación de energía eléctrica). La planta de generación puede abastecer más de un servicio siempre que tenga la capacidad de generación para alimentar simultáneamente los servicios que abastece. |

| Motor de combustión interna | Motor de combustión interna. |

c. Los equipos de bombeo de agua de enfriamiento y sus accesorios deberán ser dedicados y listados por UL (Underwriters Laboratories) o FM (Factory Mutual) o por organismo certificador equivalente para servicio contra incendio, no deberá ser accionado por sistema dual;

d. Tener un rotulo, número o código de identificación (TAG);

e. Tener una placa de identificación colocada en un lugar visible del motor, en donde se señalen sus características principales como son: fabricante, tipo, número de serie, revoluciones por minuto, potencia, listada y aprobada por UL o FM o de organismo certificador equivalente;

f. No utilizar la bomba principal o de respaldo para mantener la presión estática en la red contra incendio;

g. Operar el bombeo principal y de respaldo de manera automática por pérdida de presión. Adicionalmente deberá tener una botonera local para arranque manual;

h. El gasto y presión de bombeo mínimos de cada uno de los equipos de acuerdo con los requisitos del sistema de agua contra incendio que abastecen, calculados siguiendo los criterios siguientes:

i. Mantener la presión manométrica de la red de agua de enfriamiento en el punto más desfavorable como mínimo de 392.2 kPa (4 kg/cm2; 56.89 lbs/pulg2), y

ii. Mantener la presión de la red de agua de enfriamiento, suministrando agua a plena capacidad de combate (flujo y caudal necesarios para la intención de Diseño) con los elementos que sean utilizados en el peor escenario de Riesgo identificado, como mínimo de 392.2 kPa (4 kg/cm2; 56.89 lbs/pulg2) en el punto más desfavorable.

i. El uso de los mismos equipos de bombeo será permitido para abastecer simultáneamente tanto al sistema de hidrantes y monitores, como al de enfriamiento por aspersión por agua. En este caso, el caudal mínimo deberá ser la suma de los requeridos independientemente por cada sistema y la presión mínima deberá ser la que resulte mayor de las requeridas independientemente por cada sistema, ambos parámetros evaluados según su cálculo hidráulico, y

j. El gasto de agua de enfriamiento deberá ser de acuerdo con la Tabla 4.

| Tabla 4. Gasto de agua de enfriamiento por elemento. | ||

| Elemento | Gasto mínimo | Presión mínima de descarga de agua |

| Hidrante de 38.00 mm (1.5 pulg) | 378.50 L/min (100 gpm) | 4.5 kg/cm2 (441.3 kPa) |

| Hidrante de 63.50 mm (2.5 pulg) | 946.25 L/min (250 gpm) | 7.0 kg/cm2 (686.5 kPa) |

| Monitor de 38.00 mm (1.5 pulg) | 378.50 L/min (100 gpm) | 4.5 kg/cm2 (441.3 kPa) |

| Monitor de 63.50 mm (2.5 pulg) | 946.25 L/min (250 gpm) | 7.0 kg/cm2 (686.5 kPa) |

| Aspersor | 10.20 (L/min) /m2 (0.25 gpm/ft2) | 4.0 kg/cm2 (392.3 kPa) |

III. Instalar un equipo para mantener presurizado el sistema, en el punto más lejano de la red contra incendio a una presión mínima de 392.2 kPa (4.0 kg/cm2; 56.89 lbs/pulg2) con base en las mejores prácticas y estándares Nacionales o Internacionales, en materia de protección contra incendio;

IV. Hidrantes o monitores

a. El sistema de hidrantes deberá contar con mangueras de longitud máxima de 30.50 m y diámetro nominal de 38.00 mm ó 63.5 mm, con boquilla que permita surtir neblina. Este sistema deberá cubrir la totalidad en el Área de almacenamiento, Área de Expendio, toma de suministro y recepción cuando aplique;

b. Los monitores deberán ser estacionarios, tipo corazón o similar, de una o dos cremalleras, de diámetro nominal de 63.50 mm, con mecanismos que permitan girar la posición de la boquilla mínimo 120º en el plano vertical, 360º en el plano horizontal, y mantenerse estable en la posición seleccionada sin necesidad de un seguro adicional, con boquilla que permita surtir neblina, y

c. Los hidrantes o monitores no deberán dejar áreas de riesgo sin proteger, en función del área de cobertura de los mismos.

V. Sistema de aspersión

a. El Diseño del sistema de aspersión se deberá realizar tomando en cuenta la presión y densidad de aplicación requeridas, ver Tabla 4. Lo anterior para calcular y seleccionar la cantidad de boquillas, distribución, ubicación de éstas y el ángulo de cobertura. El sistema de aspersión deberá cubrir a cada Recipiente de Almacenamiento superficial;

b. El agua descargada por el sistema de aspersión deberá cubrir cuando menos el 90% de la superficie por encima del ecuador del recipiente de Almacenamiento que corresponda;

c. Las boquillas de aspersión deberán ser de material de bronce o acero inoxidable, de cono lleno, listada y aprobada por UL o FM o de organismo certificador equivalente, y

d. El sistema de aspersión deberá contar con materiales y dispositivos listados para servicio contra incendio.

VI. Válvulas del Sistema por aspersión

a. El sistema de protección fijo deberá contar con válvulas de seccionamiento identificadas y localizadas en los puntos que permitan seccionar las áreas o aislar el sistema en anillos y tramos de tubería, sin dejar de proteger ninguna de las áreas o equipos que lo requieran, para fines de Mantenimiento o ampliación; así como para conducir preferentemente el agua hacia el área o equipos a proteger; tomando en cuenta su ubicación en lugares accesibles, libres de obstáculos y protegidas contra daños físicos;

b. La activación de las válvulas de alimentación al sistema de aspersión de agua se puede efectuar por:

i. Operación manual remota, y

ii. Operación automática.

c. Deberá contarse con una válvula de bloqueo en cada línea de abastecimiento de agua al sistema de aspersión en cada uno de los Recipientes de Almacenamiento, y

d. Todas las válvulas instaladas, deberán estar listadas y aprobadas por UL o FM o por organismo certificador equivalente, para servicio contra incendio. Componentes que no afecten el desempeño del sistema tales como drenaje y señalización no requieren estar listados o aprobados por UL o FM o por organismo certificador equivalente.

VII. Toma siamesa

a. Instalada en el exterior de la instalación para el Expendio simultáneo de Petrolíferos y/o Gas Natural y en un lugar libre de obstáculos, para suministrar directamente a la red contra incendio el agua que sea proporcionada.

Artículo 25. Los Regulados deberán incluir en el Diseño, como mínimo lo siguiente:

I. La superficie para las áreas de máquinas de las Instalaciones para el Expendio simultáneo de Petrolíferos y/o Gas Natural estará en función de las necesidades del Proyecto. En esta área se localizará en su caso la planta eléctrica de emergencia, compresores, equipos de respaldo, equipo hidroneumático, bombas de agua contra incendio, así como cualquier otro equipo requerido;

II. Los equipos deberán instalarse de acuerdo con las recomendaciones del fabricante, además de contar con las medidas necesarias para contener las Fugas y Derrames para evitar la contaminación que pudiera generarse por la Operación y Mantenimiento de estos equipos, y

III. El área para el cuarto de controles eléctricos estará en función de las necesidades del Proyecto y en él deberán instalarse el interruptor general de las Instalaciones para el Expendio simultáneo de Petrolíferos y/o Gas Natural, los interruptores y arrancadores de los equipos, así como los interruptores y tableros generales de control que correspondan tales como el de fuerza o el de iluminación de toda las Instalaciones para el Expendio simultáneo de Petrolíferos y/o Gas Natural.

Artículo 26. Los Regulados deberán evidenciar durante el proceso de obtención del Dictamen de Diseño, con copia simple o electrónica que la Instalación, para el Expendio simultáneo de Petrolíferos y/o Gas Natural, cuenta con el Dictamen de una Unidad de Verificación de Instalaciones Eléctricas (UVIE) acreditada y aprobada en términos de la Ley Federal sobre Metrología y Normalización y su Reglamento.

CAPÍTULO III

CONSTRUCCIÓN

Artículo 27. Para llevar a cabo la Construcción de las Instalaciones para el Expendio simultáneo de Petrolíferos y/o Gas Natural, los Regulados deberán contar con el Dictamen de Diseño emitido por un Tercero Autorizado por la Agencia, y cumplir con lo señalado en este capítulo, así como con los ANEXOS I, II, III, IV, V, IX y X, según le aplique y como mínimo con lo siguiente:

I. Construir e instalar los materiales, equipos y accesorios conforme al Diseño, Libro de Proyecto y Dictamen de Diseño emitido por el Tercero Autorizado por la Agencia, de conformidad con lo establecido en el Capítulo VII Dictámenes de los presentes Lineamientos;

II. Señalar accesos, avisos, salidas, zonas peatonales y todas las áreas de la Instalación de acuerdo con la regulación vigente y lo indicado en el ANEXO IX;

III. Identificar el sentido del flujo de las sustancias en las tuberías, accesos, salidas, zonas peatonales y todas las áreas y partes de la Instalación;

IV. Cumplir con las señales y avisos, la identificación y comunicación requerida de Peligros y Riesgos por las sustancias que sean manejadas en la Instalación, de acuerdo con la regulación aplicable y lo indicado en el ANEXO IX;